配送・倉庫業務の進捗を見える化する、検品・配達進捗管理システム

発注に至る課題

倉庫業務を行う企業様においては、「入庫 → 検品 → 格納 → 出庫 → 配達完了」までの一連の作業を的確に管理しなければ、誤出荷や遅配などのトラブルに直結します。

現場では以下のような課題が挙げられていました。

※本案件は、こうした課題を受けたシステム開発会社様より当社にご依頼いただき、対応したものです。

- 作業進捗の「見える化」が困難

誰が、どの荷物を、どの段階まで処理したかがリアルタイムで把握できず、問い合わせ対応や状況確認に時間を要していました。 - 検品・配達確認の属人化

紙ベースのチェックや口頭報告に頼っていたため、確認漏れや記録ミスが発生することがありました。 - トラブル発生時の追跡が困難

作業履歴や処理状況が分散管理されており、トラブル発生時の原因追及や再発防止策の検討に時間がかかっていました。

発注による解決

■ システム構築での対応

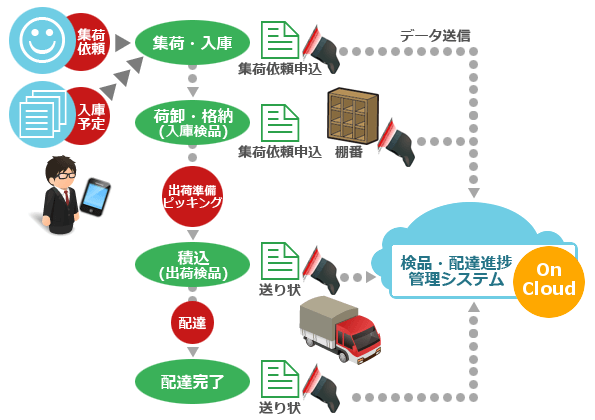

- ハンディターミナルを活用した作業進捗管理システムを導入

すべての工程においてバーコードをスキャンし、その情報をリアルタイムでサーバに送信。誰が・いつ・何を処理したかが即時に可視化されます。 - 入庫から配達完了まで一連の作業フローに対応

集荷、入庫検品、棚入れ、出庫検品、配達完了までを一貫して管理。各工程の履歴が紐付いて残るため、追跡性が大幅に向上します。 - データ連携・自動処理による省力化

入庫予定・出荷予定などのデータを事前に取り込んでおき、各処理に必要な情報をハンディターミナルへ自動配信。作業の簡素化とミス防止を両立しました。

■ 機能概要(一部抜粋)

| 機能/画面名 | 概要 |

|---|---|

| 入庫予定取込み | 入庫予定データをサーバへアップロード・管理。必要時にハンディへ配信。 |

| 集荷・入荷処理 | 荷物をスキャンし、集荷・検品処理を実施。 |

| 格納・入庫確定 | 棚番号バーコードと商品バーコードをスキャンし、格納・確定処理。 |

| 出荷準備/指示 | 出荷依頼データから出荷指示を生成。帳票(送り状・ピッキングリスト)も出力。 |

| 出庫検品 | ハンディ端末で出庫指示データを基に商品と送り状をスキャンし検品・梱包。 |

| 配達完了処理 | 配達時に受領印を取得し、送り状をスキャンして完了処理。 |

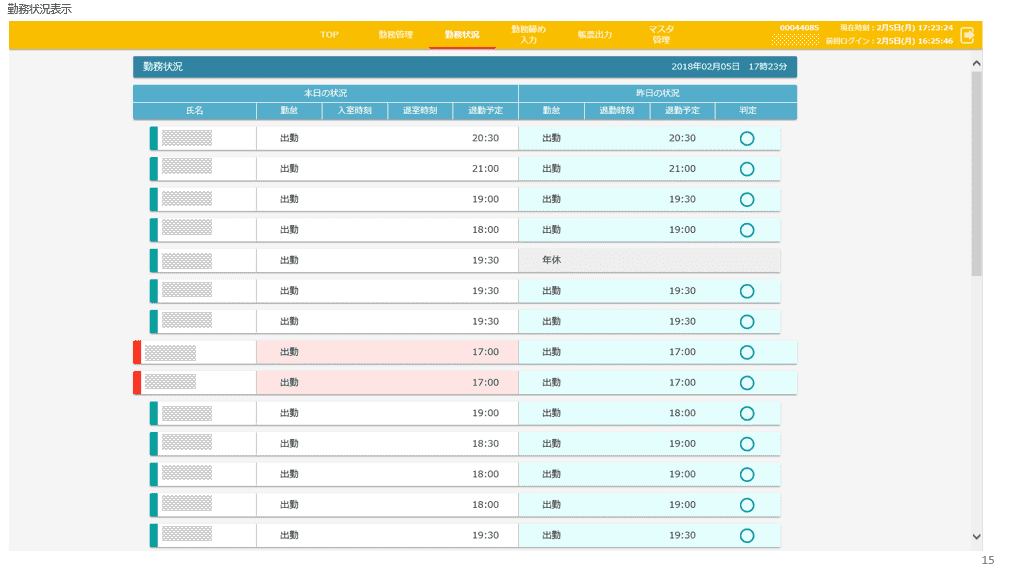

| 管理機能 | 各処理におけるデータ受信/送信件数やエラー件数を監視。 |

発注による効果

- 作業状況をリアルタイムで一元把握

現場での進捗や遅延の発生箇所が即座に分かるようになり、状況判断・対応が迅速に行えるようになりました。 - ヒューマンエラーの削減

スキャンによる正確な記録と照合により、検品漏れや誤配のリスクを大幅に低減。 - トレーサビリティの強化

作業ログを工程単位で記録・蓄積しており、トラブル発生時の原因分析や改善が容易に。

ネクストビジョンからひとこと

物流の現場では、「正確さ」と「スピード」の両立が常に求められます。

今回のシステムでは、ハンディターミナルを軸とした運用設計により、どの現場でもスムーズに導入・運用できるシンプルかつ実用的な仕組みを実現しました。

現場の声をもとに、今後も運用改善や機能拡張を柔軟に支援していきます。