20年にわたり業務を支えた、梱包管理システムの構築・改修支援

発注に至る課題

当社創業初期のPC教室で業務のお悩みを伺ったことをきっかけに、部品の梱包・出荷業務を担う製造業のお客様よりシステム開発のご相談をいただきました。

以降約20年、現場や体制の変化に応じて継続的な改修・運用支援を重ねており、今なお活用していただいております。

構築当初と運用フェーズそれぞれに、以下のような課題がありました。

■ 初期構築時の課題

- 紙・手作業による出荷管理の限界

毎日異なる出荷内容に対し、紙や手作業では進捗管理・情報共有に時間がかかり、ヒューマンエラーも生じやすい状態でした。 - ジャストインタイム方式への対応要件

メーカーが求める「必要な部品を、必要な量だけ、必要なタイミングで」届ける出荷方式に対応するため、正確で柔軟な管理体制の構築が不可欠でした。

■ 運用後に生じた課題

- 梱包業務の自社内移行に伴う業務フローの再構築

外注していた梱包・保管業務を自社内移行するにあたり、作業工程や拠点構成の見直しに伴うシステム再設計が必要となりました。 - 作業進捗のリアルタイム把握が困難

現場の進捗や出荷状況を管理者・作業者がタイムリーに把握する手段が不足しており、「今の生産ペースで次の出荷に間に合うか」を判断することが困難な状況でした。 - 現場から寄せられる日々の業務改善要望

メーカーからの帳票レイアウトの変更指示、在庫管理の微調整、機器との連携など、細かな改善要望に対応する柔軟な改修体制が求められていました。

発注による解決

■ 初期構築での対応

- アナログ業務をデジタル化し、出荷業務の精度と効率を向上

梱包情報と出荷情報の相互チェックにより、作業の効率化とミス防止を実現。

帳票や進捗の自動出力で日常業務をサポートしました。 - 出荷方式に即した業務設計

厳密な出荷ルールに沿って、梱包資材などの在庫・発注管理もシステム側で数量・タイミングの管理を行える仕組みを構築しました。

■ 運用開始後の主な対応

- 業務フロー変更時のシステム再設計

梱包業務の自社内移行以降、現場の作業動線や新たな工程に即したシステム仕様へ柔軟に対応しました。

要件定義の段階から密にすり合わせを行い、作業フローやシステム仕様の再設計を支援。

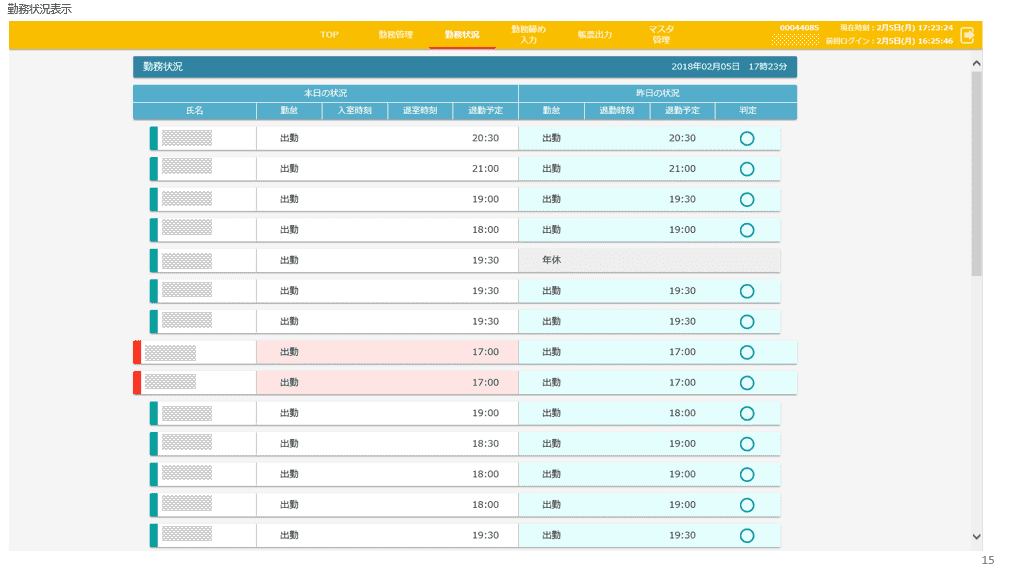

拠点移転や作業レイアウト変更にも柔軟に対応しました。 - 作業進捗の可視化と情報共有の強化

Power BIを活用したダッシュボードで、作業進捗や出荷状況をリアルタイムに可視化。

管理者・作業者の判断精度を高めました。 - 端末・帳票との連携強化と細かな改修

ハンディターミナルやラベルプリンタとの連携により、バーコードによる作業内容の読み取り・確認を自動化。

作業効率の向上とヒューマンエラーの削減に貢献しました。

■ 継続的な対話と伴走支援

- システム導入後も、現場の変化やご要望を継続的にヒアリング。

「必要なときに、必要な改修」をスピーディに実現できる体制を整え、業務に根差した支援を続けてきました。

発注による効果

■ 業務効率の向上

- 出荷状況・作業進捗の可視化により、管理精度と現場の対応力が向上

- 梱包業務の自社内移行など、業務の変化に応じたシステム改修により、継続的な業務改善を実現

■ ヒューマンエラーの削減

- 出荷データの一元管理で、確認漏れ・梱包ミスのリスクを大幅に低減

ネクストビジョンからひとこと

「困ったとき、まず相談できる存在」へ

本システムは、導入から20年にわたり、お客様の現場とともに成長を続けてきました。

特定の取引先向けに構築した本システムをはじめ、他の取引先向けにも同様の仕組みを開発・導入し、

それぞれの業務に応じた改修・運用支援を継続してきました。

システムは「完成して終わり」ではなく、現場の変化に合わせて進化し続けるべきものです。

これからも「まず相談してみよう」と思っていただけるパートナーであり続けたいと考えています。